Colle de construction renforcée de fibre de verre

Colle structurale, colle multifibres

COLLE MULTI FIBRE 310 ML

Prix pour Unité d′emballage sélectionnée | Prix individuels affichés après la connexion

Inscrivez-vous dès maintenant pour accéder à plus de 125 000 produits !

Renfort de fibre de verre

- Colle haute résistance

- Grâce au renfort de fibre de verre intégré, l'adhérence exceptionnelle est obtenue même lorsque le collage est soumis à de lourdes charges.

- Force de liaison très résistante aux chocs grâce aux fibres de renforcement

Applications polyvalentes et adhérence sur une grande diversité de matériaux

- Compatible avec la pierre naturelle

- Joint de colle mince et transparent

- Colle semi-rigide produisant peu de mousse

- Peut ensuite être revêtue par poudre (30 minutes /+200 °C)

Durcissement rapide

- Temps de réaction rapide offrant une résistance initiale élevée après environ 20 minutes

- Permet de poursuivre rapidement le travail

Propriétés adhésives éprouvées

- Résistance à l'eau testée (niveau D4) conformément à la norme EN 204

- Résistance à la chaleur conformément à la norme EN 14257 (WATT 91)

Colle thixotropique pâteuse (ne coule pas)

Peut être poncée et peinte

Résistance aux intempéries et au vieillissement

Sans silicone ni solvants

- Groupe de contraintes D4 testé conformément à la norme DIN/EN 204 par l'IFT de Rosenheim

- Résistance à la chaleur testée conformément à la norme DIN EN 14257 (WATT 91) par l'IFT de Rosenheim

- Emissions de COV de classe A+ en France

- La viscosité des colles 1C-PUR lorsqu'elles sont traitées à +15 °C est environ deux fois plus élevée que lorsqu'elles sont utilisées à +25 °C.

- La lumière du soleil entraîne une décoloration de la colle, mais n'en modifie pas le pouvoir adhésif !

- Collage de l'aluminium, du cuivre, du laiton : Uniquement sur des surfaces prétraitées ou revêtues chimiquement : ces matériaux ne peuvent pas être collés de façon permanente avec une bonne résistance au vieillissement sans prétraitement approprié des surfaces à coller.

- Les pièces à usiner revêtues par poudre doivent toujours être nettoyées avec un produit de nettoyage de type 60 (réf. : 0892130030/0892130031) ; les revêtements par poudre contenant des composants en PTFE ne peuvent pas être collés de manière fiable sans prétraitement (p. ex. traitement au plasma).

- Force de pressage : ≥ 0,015 N/mm² pour le collage de surface et ≥1 N/mm² pour le collage de bois massif sur du bois massif

- Pour le collage d'interstices de ≥2,0 mm, les durées de collage, de pressage et de durcissement sont considérablement plus longues ; le collage d'interstices de ≥3 mm est impossible.

- Si l'humidité est susceptible d'avoir un impact, les interstices/surfaces de collage doivent également être scellés/protégés avec un produit d'étanchéité approprié !

- Lors du collage de métaux sur des matériaux absorbants (bois, matériaux de construction, etc.), l'humidité peut être lentement transférée à travers l'interstice de collage par le matériau absorbant sur la surface métallique, où elle peut endommager le métal par corrosion. La surface de collage métallique doit donc être correctement protégée contre la corrosion, p. ex. avec de la peinture ou un revêtement par poudre.

- Lors du collage de différents matériaux (dotés de propriétés de dilatation différentes), les dimensions de l'interstice de collage doivent être adaptées en fonction du comportement à long terme.

- Les pièces collées ne doivent pas être revêtues avant que la colle n'ait complètement durci ; si elles sont revêtues trop tôt, la formation de bulles dans le revêtement ne peut pas être exclue.

- Les tôles zinguées doivent toujours être protégées contre l'influence permanente de l'humidité. Pour éviter la formation de "rouille blanche", toute humidité qui se forme ne doit pas entrer en contact avec la surface de collage.

- Pour la production et le traitement de l'acier inoxydable, des matériaux auxiliaires tels que de la cire, des huiles, etc. sont utilisés. Ces matériaux ne peuvent généralement pas être simplement nettoyés à l'aide d'un chiffon. Il a été démontré que le nettoyage avec des solvants, le meulage ou, mieux encore, le sablage de la surface, puis un nettoyage répété avec des solvants offrent de bien meilleurs résultats de collage.

- Collage du mélèze : les colles 1C-PUR ne doivent jamais être utilisées pour coller des surfaces en mélèze dans des zones extérieures. La substance "arabinogalactane" contenue dans le bois, ou qui se forme à l'intérieur de celui-ci, affaiblit considérablement la capacité de collage ! Aucun problème n'a été identifié avec les colles PVAC et EPOXI.

- Lors du collage de bois massif, la colle doit être appliquée de préférence sur les deux surfaces de collage.

- Pour le collage de bois massif en applications extérieures, des tests appropriés doivent être effectués pour déterminer le collage permanent optimal en fonction du type de bois, de l'intensité des conditions météorologiques, de la protection de surface et de la géométrie de l'interstice de collage.

- Légèrement moussante, la colle est donc parfaitement adaptée à une utilisation sur des surfaces légèrement inégales. Le temps de pressage doit être ajusté en fonction de l'épaisseur du joint de collage.

- Les temps de formation de la pellicule et de collage, ainsi que les temps respectifs de pressage et de traitement requis, sont influencés par des critères tels que le matériau, la température, la quantité appliquée et l'humidité de l'air, entre autres. Par conséquent, ils peuvent être déterminés avec précision à l'aide de tests indépendants uniquement. Les marges de sécurité correspondantes pour les valeurs de référence spécifiées doivent être prises en compte par l'installateur.

| COLLES D'ASSEMBLAGE | |||||

| Colle haute résistance Multi 0893 100 110 | Colle multi-fibre 0893 100 115 | PUR Rapid 0892 100 102 | Colle d'assemblage sans solvant 0893 100 100 | ||

| Bois et matériaux en bois | Bois (y compris MDF, panneaux en bois aggloméré) | ⎷ | ⎷ | ⎷ | ⎷ |

| Panneaux stratifiés HPL (Resopal, Ultrapas) | ⎷ | ⎷ | ⎷ | ⎷ | |

| Panneaux décoratifs | ⎷5 | x | x | ⎷ | |

| Liège | ⎷ | ⎷ | ⎷ | ⎷ | |

| Pierre et matériaux de construction | Béton | ⎷3 | ⎷3 | ⎷3 | ⎷3 |

| Surfaces bitumineuses | - | - | - | - | |

| Béton cellulaire, plâtre, plaque de plâtre | ⎷3 | ⎷3 | ⎷3 | ⎷3 | |

| Pierre artificielle (Corian, Varicor) | ⎷ | ⎷ | ⎷ | ⎷3 | |

| Pierre naturelle délicate (p. ex. marbre) | ⎷ | ⎷ | ⎷ | - | |

| Pierre | ⎷ | ⎷ | ⎷ | ⎷ | |

| Panneaux de fibres-ciment | ⎷3 | - | - | ⎷3 | |

| Autre | ⎷5 | - | |||

| Verre | - | - | - | - | |

| Fibre de verre | ⎷ | ⎷ | ⎷ | - | |

| Miroir | - | - | - | - | |

| Porcelaine, céramique, carrelage | ⎷ | ⎷ | ⎷ | - | |

| Papier | ⎷ | ⎷ | ⎷ | ⎷ | |

| Carton | ⎷ | ⎷ | ⎷ | ⎷ | |

| Treillis | - | - | - | - | |

| Cuir | ⎷ | ⎷ | ⎷ | - | |

| Métal | Aluminium | ⎷4,1 | ⎷4,1 | ⎷4,1 | ⎷1 |

| Plomb | - | - | - | - | |

| Acier inoxydable | ⎷5 | x | x | ⎷1 | |

| Cuivre | ⎷5,4,1 | x | x | ⎷ | |

| Laiton | ⎷5,4,1 | x | x | x | |

| Acier/fer | ⎷5,4,1 | ⎷1 | ⎷1 | ⎷1 | |

| Zinc | - | x | x | ⎷ | |

| Plastiques | ABS | ⎷4,2 | x | x | ⎷2 |

| Plastique renforcé de fibre de verre | ⎷5 | x | x | ⎷2 | |

| Caoutchouc/néoprène | ⎷5 | x | x | - | |

| Mousses rigides | ⎷ | ⎷ | ⎷ | ⎷2 | |

| PE | - | - | - | - | |

| PMMA | - | - | - | ⎷2 | |

| Polyamide | ⎷ | - | - | - | |

| Polycarbonate | ⎷ | - | - | ⎷2 | |

| Polystyrène (pas sous forme de mousse !) | - | - | - | - | |

| PP | - | - | - | - | |

| PTFE | - | - | - | - | |

| PVC (pas le PVC souple !) | ⎷6 | x | - | ⎷2 | |

| Silicone | - | - | - | - | |

| Polystyrène expansé | ⎷ | ⎷ | ⎷ | ⎷ | |

| Surfaces peintes | Surfaces peintes (Peintures en deux parties, laques cuites au four) Panneaux peints au trempé cathodique | ⎷5 | x | x | - |

| 1. Apprêter avec le primaire pour métal (réf. 0890 100 66) 2. Apprêter avec le primaire pour plastique/bois/pierre (réf. 0890 100 62) 3. Prétraiter avec le primaire à pénétration profonde (réf. 0890 545 10) 4. Prétraiter avec le nettoyant activateur (réf. 0890 100 60) 5. Prétraiter avec le nettoyant type 60 (réf. 0892 130 030, 0892 130 031) 6. Prétraiter avec le nettoyant type 10 (réf. 0892 100 10) *La surface ne doit pas être humidifiée pour éviter l'effet lotus | |||||

| Tableau d'optimisation | ||

| Surface/matériau | Etapes d'optimisation* | Remarques |

| Aluminium anodisé | 1. Activating Cleaner 2. AdhesionPlus pour métal | Remarques |

| Revêtement à immersion cathodique (revêtement E) | Activating Cleaner | - |

| Revêtement contreplaqué | Activating Cleaner | – |

| ABS | 1. Activating Cleaner 2. AdhesionPlus P/W/S | - |

| GFRP (polyester non saturé), face à couche de gel ou SMC | 1. Nettoyage de base avec nettoyant type 60 2. Poncer avec une texture abrasive "très fine" ou un grain 60-80, puis passer l'aspirateur. 3. Post-nettoyage avec nettoyant type 60 | La surface adhésive doit être protégée contre les rayons UV (couvercle opaque). |

| PVC dur | Nettoyant type 10 ou 60 | – |

| Bois, contreplaqué, MDF, produits en bois et liège | Dépoussiérer | – |

| Panneaux stratifiés HPL (Resopal, Ultrapas) | 1. Nettoyant type 60 2. Varioprimer safe + easy | – |

| Email, porcelaine, céramique, carrelage | 1. Nettoyant type 60 2. Varioprimer safe + easy | – |

| Béton, mortier minéral, plâtre et panneaux de fibrociment | 1. Dépoussiérer 2. Primaire de pénétration en profondeur | – |

| Pierre artificielle (Corian, Varicor) | Nettoyant type 60 | – |

| Caoutchouc/néoprène | Nettoyant type 60 | - |

| * Suivre l'ordre des étapes individuelles | ||

| Aluminium (AlMg3, AlMgSi1) | 1. Nettoyage de base avec nettoyant type 60 2. Poncer légèrement avec une texture abrasive "très fine" 3. Post-nettoyage avec nettoyant type 60 4. Activating Cleaner 5. AdhesionPlus pour métal | – |

| Métaux non ferreux (laiton, cuivre, bronze, etc.) | AdhesionPlus pour métal doit être utilisé. | |

| Acier inoxydable (antirouille) | - | |

| Acier (St 235, etc.) | Dans les composants sensibles à la corrosion : Protection anticorrosion PU ou époxy bimatière requise ! | |

| Acier zingué (galvanisé à chaud ou galvanisé) | Corrosion | |

| Zinc | Formation de rouille blanche en présence d'humidité | |

| Revêtements par poudre (PES, EP/PES) | Nettoyant type 60 | Des tests préliminaires sont recommandés pour les applications impliquant des forces importantes ou un environnement humide. |

| Couche de finition bicomposant, à base d'eau ou de solvant (PUR, acrylique) | Varioprimer safe + easy | En raison du grand nombre de peintures disponibles, ces données constituent uniquement des recommandations. Effectuer des tests préliminaires si nécessaire. |

| Primaires bicomposant, à base d'eau ou de solvant (PUR, acrylique, résine époxy) | Varioprimer safe + easy | - |

Fiches de données de sécurité(X)

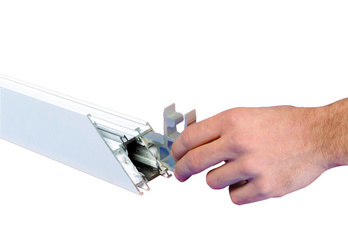

Pour coller les fentes/tétons lors de la pose de fenêtres en bois, coller des cornières lors de la pose de fenêtres et de portes en aluminium, coller les joints de placage sur des portes d'entrée en bois, des escaliers, des garde-corps, des plinthes ou des plans de travail, traiter la pierre naturelle, poser des fenêtres métalliques ou des appuis de fenêtres, coller des coudes arrondis ou des panneaux en sandwich et poser des raccords de montage et de réparation généraux. Convient parfaitement au collage de cales de pressage.

Le matériau support doit être propre, sec et exempt de graisse. Pour le prétraitement, consulter le tableau d'optimisation de la fiche technique.

Les parties à coller doivent être jointes à sec pendant la formation de la pellicule qui dure environ 7 minutes (environ 3 minutes après l'humidification) et pressées pendant environ 20 minutes en étant parfaitement ajustées et sans présenter de tension (avec des joints adhésifs épais d'autant plus longs) jusqu'à ce que la résistance fonctionnelle requise soit atteinte. La colle durcit à l'humidité.

Pour plus d'informations, se reporter à la fiche technique.

Contenu | 310 ml |

Type de récipient | Cartouche |

Base chimique | Polyuréthane |

Couleur | Transparent, jaunâtre |

Densité/conditions | 1,14 g/cm³ / à 20°C, EN 542 |

Application quantité min./max. /conditions | 150-200 g/m² / selon le matériau de base |

Temps de formation du film humide min.selon conditions | 3 min/ à 20°C et 50% d'humidité relative |

Temps de formation de film sec min. selon conditions | 7 min / à 20°C et 50% d'humidité relative |

Résistance fonctionnelle min. / conditions | 20 min / à 20°C, 50% d'humidité relative |

Résistance finale max. | 7 d |

Vitesse de polymérisation (selon conditions) | 1 mm/d / Selon la force des chenilles |

Température de mise en œuvre min./max | 7 jusqu'à 35 °C |

Résistance thermique min./max. | -30 jusqu'à +110 °C |

Résistance thermique à court terme max. | 200 °C |

Résistance thermique à court terme max. /conditions | 200 °C / Brièvement max. 30 min. |

Résistance combinée à la traction et au cisaillement min. | 12,8 N/mm² |

Conditions de résistance combinée à la traction et au cisaillement | conforme à la norme DIN EN 204 |

Résistance à court-terme à | Acides dilués, Alcalins dilués, Solvants |

Conditions de durée de stockage après production | 24 Mois / stockage dans un endroit frais et sec, à l'abri des rayons du soleil, 15 °C à 25 °C, dans le récipient d'origine hermétiquement fermé |

Sans silicone | Oui |

Sans solvant | Oui |

Sans PVC | Oui |

Sans COV | Oui |

Sans isocyanate | Non |

Choisir la couleur RAL

ATTENTION : Les couleurs que vous voyez à l'écran différent des couleurs réelles!